濾筒除塵器與預(yù)處理裝置如何協(xié)同處理復(fù)雜粉塵?-諾和環(huán)保設(shè)備

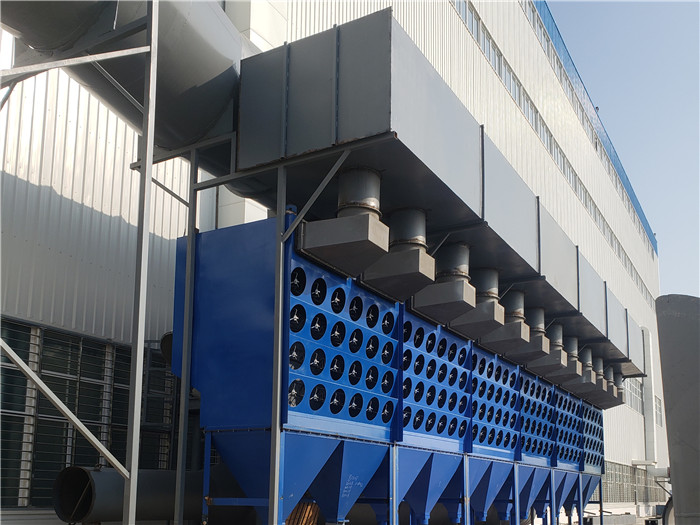

濾筒除塵器與預(yù)處理裝置如何協(xié)同處理復(fù)雜粉塵?

來(lái)源:諾和環(huán)保設(shè)備 發(fā)布時(shí)間:2025/11/10 9:59:13

濾筒除塵器是基礎(chǔ)除塵設(shè)備,借濾筒過(guò)濾粉塵;單體濾筒除塵器為其小型款,適配單產(chǎn)塵點(diǎn);斜插式濾筒除塵器是結(jié)構(gòu)細(xì)分型,濾筒斜插安裝,省空間且清灰便捷。三者核心原理一致,僅規(guī)模與結(jié)構(gòu)側(cè)重不同。

若你想進(jìn)一步了解某類濾筒除塵器的選型或維護(hù)

復(fù)雜粉塵常兼具顆粒不均、含黏性物質(zhì)、帶腐蝕性成分或處于高溫狀態(tài)等特點(diǎn),單一濾筒除塵器難以應(yīng)對(duì),需與預(yù)處理裝置形成 “預(yù)處理控風(fēng)險(xiǎn)、濾筒精過(guò)濾” 的協(xié)同模式,通過(guò)分工協(xié)作實(shí)現(xiàn)高能除塵,具體協(xié)同路徑如下。?

針對(duì)含腐蝕性成分的復(fù)雜粉塵,預(yù)處理裝置需提前降低腐蝕危害。例如處理含酸性或堿性粉塵的煙氣時(shí),可在預(yù)處理環(huán)節(jié)設(shè)置中和塔,通過(guò)噴淋對(duì)應(yīng)中和劑(酸性粉塵用堿性溶液,堿性粉塵用酸性溶液),中和粉塵中的腐蝕性成分,降低其對(duì)濾筒材質(zhì)與除塵器殼體的侵蝕性。待煙氣腐蝕性大幅減弱后,再進(jìn)入濾筒除塵器,避免濾筒因長(zhǎng)期接觸高濃度腐蝕性粉塵出現(xiàn)破損、老化,延長(zhǎng)設(shè)備整體使用壽命。若粉塵伴隨高溫(如冶金冶煉、鍋爐排煙粉塵),預(yù)處理裝置可選用換熱器或冷卻器,將煙氣溫度降至濾筒耐受范圍,防止高溫導(dǎo)致濾筒軟化、變形,確保濾筒的過(guò)濾性能穩(wěn)定。?

濾筒除塵器則在預(yù)處理基礎(chǔ)上,聚焦細(xì)微粉塵的精細(xì)捕捉。經(jīng)過(guò)預(yù)處理后,粉塵中的粗顆粒、黏性團(tuán)塊、腐蝕性成分及高溫隱患已得到控制,濾筒除塵器可憑借其微孔濾筒的攔截、擴(kuò)散作用,高能截留殘留的細(xì)微粉塵,確保出口粉塵濃度符合環(huán)保要求。同時(shí),預(yù)處理減輕了濾筒的過(guò)濾負(fù)荷,可減少清灰頻率,降低清灰過(guò)程中濾筒的機(jī)械損耗,進(jìn)一步延長(zhǎng)濾筒更換周期,降低運(yùn)維成本。?

二者協(xié)同需注重流程銜接與動(dòng)態(tài)適配。預(yù)處理裝置與濾筒除塵器之間的管道需設(shè)計(jì)流暢,避免出現(xiàn)氣流死角導(dǎo)致粉塵堆積;風(fēng)機(jī)選型需匹配二者的阻力特性,確保氣流穩(wěn)定輸送,既不因風(fēng)壓不足影響預(yù)處理效果,也不因風(fēng)壓過(guò)高增加能耗。當(dāng)粉塵特性發(fā)生變化(如黏性增強(qiáng)、濃度升高)時(shí),需同步調(diào)整預(yù)處理參數(shù),例如加大調(diào)質(zhì)劑添加量、優(yōu)化旋風(fēng)分離器運(yùn)行狀態(tài),確保預(yù)處理效果始終適配濾筒過(guò)濾需求。?

此外,需建立聯(lián)動(dòng)運(yùn)維機(jī)制。定期檢查預(yù)處理裝置的運(yùn)行狀態(tài)(如中和塔中和劑濃度、冷卻器冷卻效率),避免因預(yù)處理失效導(dǎo)致復(fù)雜粉塵直接進(jìn)入濾筒除塵器;同步維護(hù)濾筒除塵器,及時(shí)清理灰斗積灰、更換老化濾筒,確保二者均處于良好運(yùn)行狀態(tài)。通過(guò)預(yù)處理裝置與濾筒除塵器的高能協(xié)同,可突破單一設(shè)備處理復(fù)雜粉塵的局限,實(shí)現(xiàn)穩(wěn)定、長(zhǎng)效的除塵效果,適配各類復(fù)雜工業(yè)場(chǎng)景。?

當(dāng)前分類

產(chǎn)品分類

企業(yè)博客

聯(lián)系我們

河北諾和環(huán)保設(shè)備有限公司

電話:0317—8315225

傳真:0317—8315251

手機(jī):18034170669

聯(lián)系人:王經(jīng)理

郵編:062150

QQ:341648410

郵箱:2680390260@qq.com

公司名稱:河北諾和環(huán)保設(shè)備有限公司 公司地址:河北省滄州市泊頭市四營(yíng)鎮(zhèn)灌河村 電話:0317-8315225 傳真:0317-8315251 手機(jī):18034170669 網(wǎng)站網(wǎng)址:http://www.holteksz.com.cn

諾和環(huán)保設(shè)備 2011(C)版權(quán)所有 并對(duì)網(wǎng)站所有內(nèi)容保留解釋權(quán) 冀ICP備13015532號(hào)-19

冀公網(wǎng)安備13098102000542號(hào)

PowerBy:速貝·網(wǎng)搜寶 網(wǎng)站建設(shè):中科四方